正航儀器石油煉廠腐燭案例分析與腐油

2007年6月起,本人參與所在課題組與某石油煉廠合作進行的大型石油煉制設備的 腐燭診斷。主要針對該煉廠的設備以及管線的腐燭案例進行診斷,近兩年時間累積腐燭 案例30多起。工作內容主要分為:1)腐燭案例現場調研,包括對腐燭環境和工藝工況的實地實 物考察、現場取樣并照相記錄相關信息以及電位測量等一些簡單的現場測量工作;2) 信息整理以及試樣的檢測,包括對現場收集到的信息進行整理并查閱收集相關資料進行 理論分析,根據分析對試樣進行加工進行相關的檢測,例如對斷口、裂紋試樣的金相、 SEM、EPMA的分析、對腐蝕產物的SEM、EDX、XRD、X突光分析、對試樣的極化 曲線測試等電化學測試以及其它一些實驗分析:3)綜合腐燭案例信息以及檢測結果分 析腐燭原因,并提出解決、預防措施。

總結所有的腐燭案例發現:大多發生在常溫或低溫,尤其是一些換熱設備以及其管 線,包括由于含酸性氣體冷凝而造成的露點腐燭、熱應力的問題而引起的開裂等等;其 次還存在一些典型的問題如由于設計不合理存在異種金屬相偶接而引起的電偶腐燭、設 計出現的縫隙部位導致縫隙腐蝕、彎頭處的沖刷腐蝕等等;另外,在煉廠中也存在例如 塘下腐燭、摩振腐蝕現象或者是加工等原因造成的案例。作為石油煉廠方面,要想避免 或者緩解腐燭的發生,除了注意合理設計選材、適當調節生產工藝外,還要注意設備在 幵工期的正常操作以及停工保護等問題。

根據金屬被破壞的基本特征,我們把該煉廠所發生的腐燭案例分為兩大類:腐 蝕和局部腐蝕,其中局部腐蝕又可分為應力腐蝕破裂、電偶腐燭、小孔腐燭、晶間腐燭、 氫脆、縫隙腐燭、沉積腐燭(如塘下腐燭)等其它局部腐燭。有些時候,設備以及管線 的失效是由幾種腐蝕綜合作用導致的。本章將選取介紹部分典型案例,

腐蝕在整個金屬表面上,它可以是均勻的,也可以是不均勻的。均勻腐燭的危 險性相對而言比較小,因為我們若知道了腐蝕速度和材料的使用壽命之后,便可估算出 材料的腐燭容差,并在設計時將此因素考慮在內。

1 二蒸溜減壓塔銅管換熱器腐燭

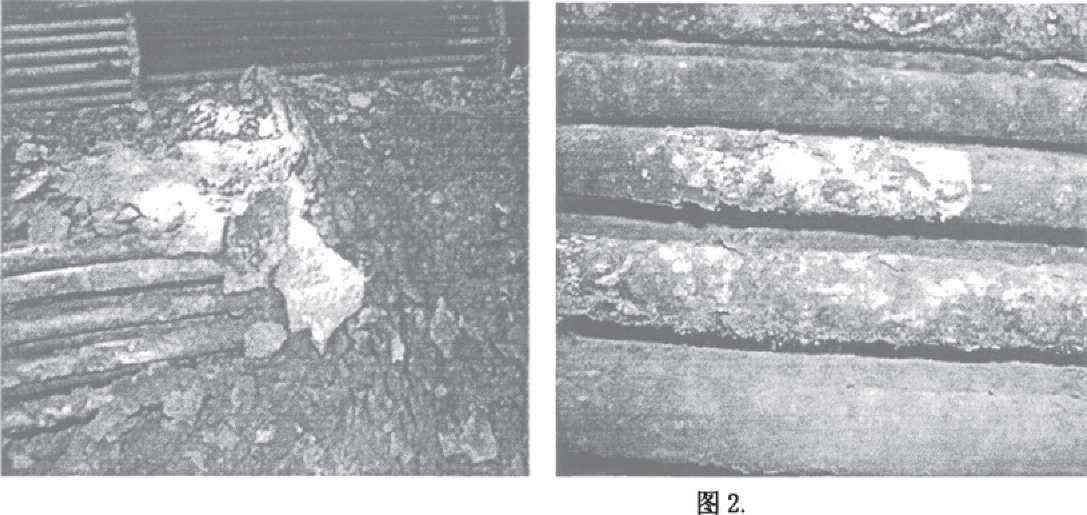

(1)概況:二蒸饋減壓塔的三級間冷器是銅管換熱器,管程走海水,殼程走循環 水,此處循環水的狀態為氣液共存。該換熱器為98年檢修更換,使用到05年幾乎沒有 泄漏。在06年5月份測得殼程水中cr和氣相中HzS含量都達到了上萬ppm。在07年 9月停檢時發現換熱器銅管殼程側腐燭嚴重。其腐燭形貌如圖2.1、2.2所示。

(1)腐燭產物分析:取銅管上面的腐燭產物進行SEM以及XRD分析,檢測產物 中主要是銅的硫化物以及氯化物。

(1)腐燭原因分析以及建議:從98年到05年,該廠煉制的主要為大慶油,硫含 量較低,所以循環水中H2S的含量也很低。在05年后,原油中的硫含量越來越高,殼 程循環水中的H2S念量也就越來越高。由于銅耐H2S腐燭的性能很差,導致了換熱銅管 被腐燭穿孔,管程中的海水進入到殼程,cr的引入進一步加速了銅管的腐燭。建議更換 不錢鋼材質的換熱器。

2 二蒸溜減壓塔壁腐油

C1)概況:07年9月二蒸饋停檢期間,在二蒸館減壓塔從下向上數第4、5個人 孔髙度,塔壁的西半部發現明顯的腐燭。此處在正常工作時的溫度為3ocrc。腐燭形貌 如圖2.3所示。

C2)腐燭產物分析:取腐燭產物樣品進行XRD分析主要腐燭產物為FezOj。 (3)腐燭原因分析:二蒸謂減壓塔壁腐她是由于停工期間塔壁暴露在空氣中,發 生氧化產生FejOj。

3其它均勻腐油案例

3其它均勻腐油案例

除上述兩例以外,二蒸溜常壓塔塔壁以及塔盤停工檢修也發生了均勻腐燭;三蒸饋 換熱器停工時短暫暴露空氣中后鋼管外壁迅速氧化。